Deštník ve dveřích, škrabka na led nebo třeba víčko nádržky ostřikovačů s integrovanou nálevkou, to jsou známé prvky Simply Clever vozů Škoda. Ovšem Simply Clever nemusí být jen auta, různé, někdy až nečekaně jednoduché, ale velmi chytré prvky využívají i továrny, kde se vozy Škoda vyrábí. Tyto chytré prvky spadají pod Průmysl 4.0.

Pojem Průmysl 4.0 je spojen s intenzivní automatizací a robotizací výroby, ale zároveň s využíváním všemožných dat, která následně výrobu usnadňují, urychlují a zefektivňují. Kromě moderních robotů do tohoto pojmu spadá mnoho více či méně „nenápadných“ řešení, která mají jeden společný jmenovatel: jsou jednoduchá, ale zároveň jejich příchod umožnila až moderní digitální technika z posledních let a nástup takzvané umělé inteligence (AI, artificial intelligence). Toto je několik příkladů takových chytrých řešení, která Škoda Auto využívá.

Copak to tu hučí?

Analýza zvuku je podobná disciplína jako analýza obrazu, jen trochu jednodušší. „Každý stroj vydává charakteristické zvuky, ty si může umělá inteligence nastudovat, a když pak při monitoringu zaslechne nový nečekaný zvuk, upozorní uživatele, že se něco děje,“ popisuje fungování zvukové analýzy Milan Dědek, který se zabývá uplatněním umělé inteligence v prediktivní údržbě. Takto se odhalují možné přicházející poruchy: když začne drhnout ložisko, opotřebí se ozubená kola, řemeny, řetězy či jiné komponenty, zvuk stroje se mírně promění. Pro člověka neslyšně, ale AI už to pozná.

Motor zdravý už od poslechu

Analýza zvuku už dokonce pronikla z výroby i do první linie. Oddělení After Sales a Škoda Auto DigiLab testují novou aplikaci Sound Analyser. Ta pomocí umělé inteligence přispívá k rychlému a preciznímu odhalení, kde je potřeba servisní údržba. Program nahraje zvuk auta do chytrého telefonu nebo tabletu a porovná ho s dostupnými akustickými vzory. Technologie rozpozná deset vzorů s přesností přes 90 procent. Když něco nesedí, aplikace zjistí, čím jsou odchylky způsobené a jak by se daly opravit. Servis je tak rychlejší a efektivnější. Stanislav Pekař, vedoucí Škoda Auto After Sales, k tomu dodává: „Sound Analyzer názorně ukazuje, jaké možnosti otevírá digitalizace značce Škoda i v oblasti After Sales. V budoucnu budeme využívat technologie umělé inteligence, abychom zákazníkům nabídli ještě individuálnější služby a zprostředkovali ještě lepší zákaznickou zkušenost.“

Každý motor s vlastním QR kódem

Někdy je chytrým řešením i jen možnost spolehlivě identifikovat výrobek. Ve slévárně, kde vznikají bloky motorů, tak nově na každý z nich speciální jehlicí vyznačí takzvaný datamatrixový kód, jakousi obdobu známého QR kódu. Ten má tu výhodu, že odolá teplu, chemikáliím i případnému poškrábání. „Unikátní kód každého výrobku umožňuje kdekoli ve výrobě ověřit, že se nachází ve správný čas na správném místě, aby nedošlo třeba u podobných dílů k záměně. Zároveň je tok výrobku plně dohledatelný v případě potřeby řešení jakýchkoli chyb,“ vysvětluje Milan

Továrně pomůže i chytré parkování

Jednou z líhní nápadů pro Průmysl 4.0 je i pracoviště FabLab přímo v Mladé Boleslavi. Tady testují vlastní kamerový systém, který identifikuje volná parkovací místa. „Je to takový základ, na kterém se učíme práci s umělou inteligencí na cenově dostupném hardwaru. Zkušenosti chceme využít pro zajištění lepší plynulosti provozu kamionů u vjezdu do areálu závodu, kde nákladní vozy často bojují s obsazeností parkoviště,“ říká Ondřej Růžička z FabLabu. „To, co se takto naučíme, je využitelné i jinde. Už se rozběhl první projekt přímo ve výrobě, kde budeme takto kontrolovat stav dopravníkových závěsů karoserií. Umožňuje nám to s předstihem a flexibilně plánovat servisní zásahy a tím šetříme značné náklady,“ dodává jeho kolega Dědek.

Aby se dopravník nezasekl

Další chytrý nápad s využitím umělé inteligence, který ve FabLabu vytvořili, je monitorování stavu ložisek takzvaných skidových dopravníků. To jsou velké desky, na kterých je v části výrobní linky umístěna karoserie auta, která tak i s dopravníkem putuje v toku výroby. „Pomocí termokamer sledujeme teplotu ložisek dopravníku, která by se mohla zaseknout. Ložiska na hranici životnosti tak můžeme měnit preventivně,“ popisuje Růžička. Systém využívá také data z elektromotorů, které skidy pohánějí. Zjednodušeně řečeno, když začíná ložisko dřít, nadře se víc i elektromotor, takže přicházející problém ložiska je ověřen ze dvou zdrojů.

Jak naložit kontejner

Moderní řešení používají v mladoboleslavském CKD centru, kde se do kontejnerů nakládají komponenty, z nichž se v zahraničních výrobních závodech vyrábějí vozy Škoda. V co nejlepším využití místa v kontejneru pomáhá projekt OPTIKON, který vymyslela Logistika značky a společně se Škoda Auto DigiLab a IT Škoda ho otestovala a uvedla do provozu. Řeší problém nakládání kontejnerů pomocí technologií umělé inteligence: vypočítává optimální umístění příslušných položek, které mají být expedovány, aby co nejlépe využila nakládkovou kapacitu kontejneru. Zvýšení využití kontejneru ze 71 na 72 m3 ročně uspoří asi 240 kontejnerů a 127 tun emisí CO2 z jejich přepravy.

Než se vše rozjede, je tu digitální dvojče

Další lekci z efektivity vyzkoušeli nedávno ve Vrchlabí. Tam za plného provozu integrovali do linky nové pracoviště. Umožnila to technologie takzvaného digitálního dvojčete, kdy byla nová robotická stanice nejprve kompletně vyzkoušena ve virtuálním prostředí. „Díky technologii digitálního dvojčete jsme za pomoci moderní techniky mohli využít detailního virtuálního obrazu linky, simulovat zde procesy a postupy a výrobní linku za chodu plynule rozšířit,“ vysvětluje Christian Bleiel, vedoucí výroby komponentů, a dodává, že ve virtuálním světě byla linka kompletně softwarově odladěna a nastavena a ta reálná pak zkušenosti z virtuálního světa přebrala.

Robotický vozík vidí kolem sebe

V továrnách je čilý provoz, kromě samotných linek se tu pohybují lidé a také různé dopravníky a vozíky. Bezobslužné robotické vozíky teď dopravují materiál k výrobním linkám zcela automaticky bez zásahu obsluhy v řadě závodů Škoda Auto. Nikoho u toho nepřejedou. Vozíky CEIT totiž mají speciální skener, kterým se orientují v prostoru. Nepotřebují komplikovaný páskový naváděcí systém, který se využíval v minulosti. Mapu haly mají nahranou v sobě. „Robotické vozíky jsou přímo propojeny s jednotlivými pracovišti v hale a okamžitě se přizpůsobují aktuální situaci ve výrobě. K montážní lince materiál vozí přesně v době jeho potřeby,“ říká Roman Šuma z útvaru Interní logistiky. V závodě ve Vrchlabí pak již několik let fungují autonomní vozíky OMRON. Ty se trasu naučí při jednom řízeném průjezdu a následně jsou schopny se například automaticky na trase vyhnout nečekané překážce. Učí se a mění trasu tak, aby se k cíli dostaly co nejdříve.

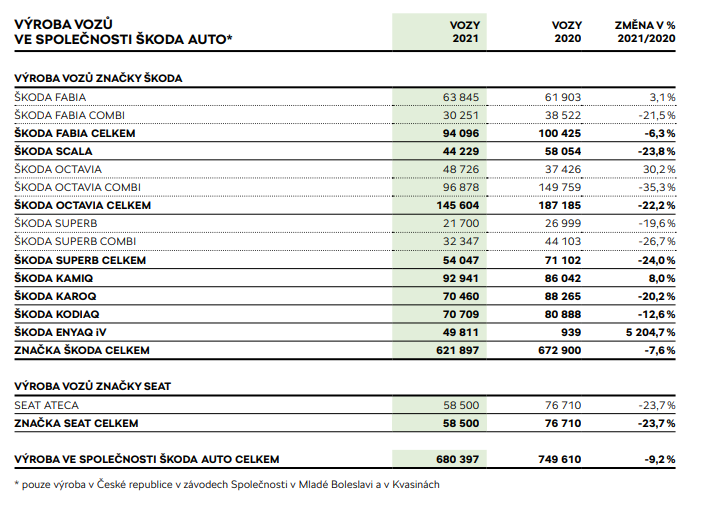

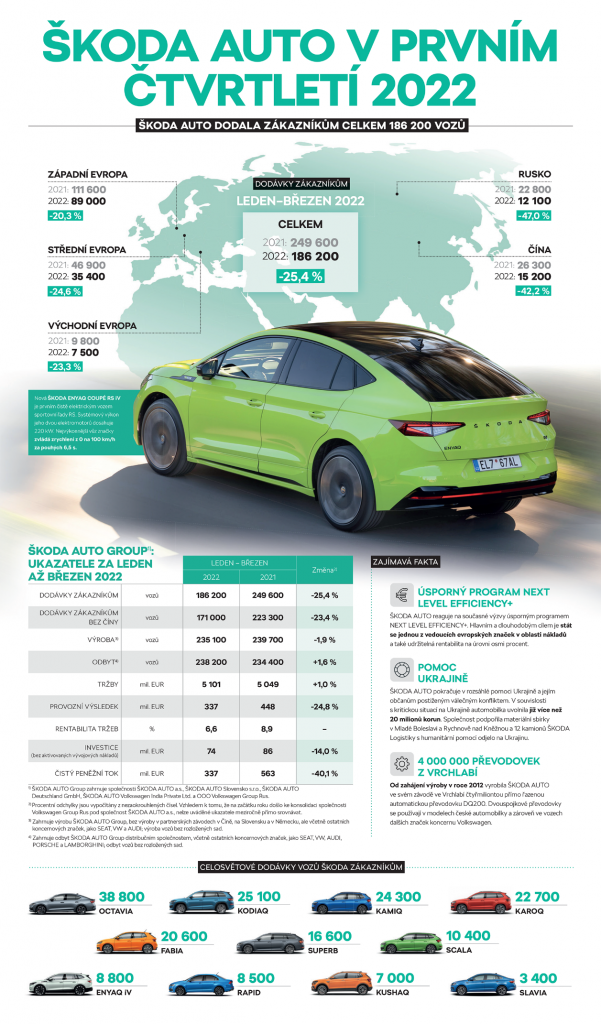

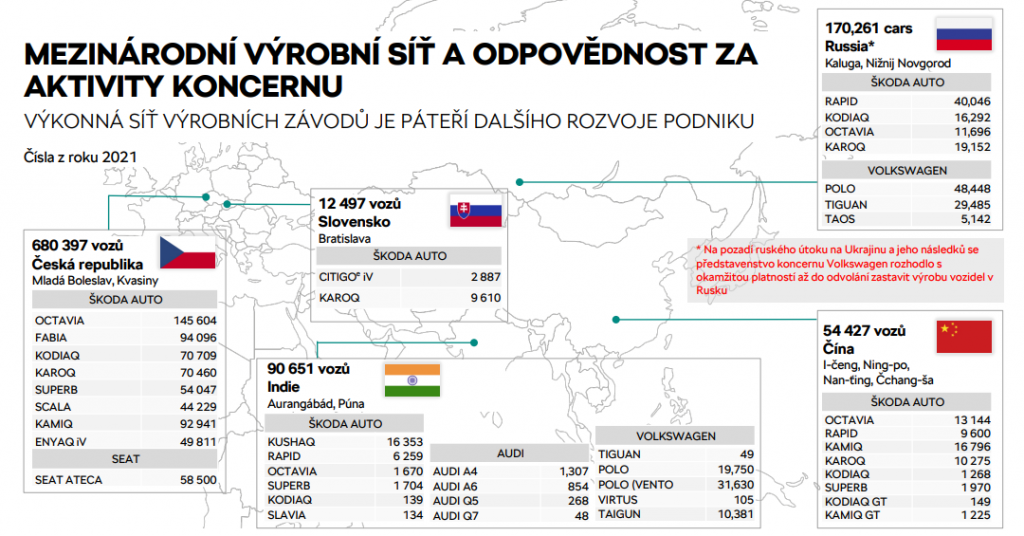

Společnost Škoda Auto vynaložila v roce 2021 na nákup výrobního materiálu 202,8 mld. Kč. To odpovídá meziročnímu poklesu o 700 mil. Kč, který zapříčinil pokračující výpadek dodávek čipů v průběhu celého roku 2021. Velká část tohoto objemu připadala na Českou republiku (37,1 %), následovanou Německem, kde oblast Nákupu pořídila přibližně čtvrtinu (26,1%) objemu výrobních materiálů. Celkový objem Všeobecného nákupu dosáhl hodnoty 33,6 mld. Kč, což znamená nárůst o 35,8% oproti roku 2020. V roce 2021 čítala databáze útvaru Výrobního nákupu 2 019 dodavatelů z celého světa. Všeobecný nákup evidoval dokonce více než 6 051 spolupracujících dodavatelů z celého světa Škoda Auto v roce 2021 celosvětově vyrobila 802 266 vozů značky Škoda (2020: 941 131 vozů). Pokles způsobila především pandemie nemoci covid-19 a její dopady na světovou ekonomiku. Největší problémy přinesla omezená dostupnost polovodičů, za níž stojí odstávka související s pandemií, bouře v Texasu či zemětřesení v Japonsku. Tento nedostatek polovodičů následně zapříčinil komplikace v celém zásobovacím řetězci. Společnost byla nucena snížit nejenom objem výroby vozů, ale také výrobu komponentů i nekompletních vozů. Prostřednictvím rozsáhlých hygienických opatření a změn v organizaci jednotlivých provozů se Společnost aktivně a účinně bránila šíření nákazy na pracovištích a maximálně chránila zdraví svých zaměstnanců. Automobilka spolu se svým sociálním partnerem Odbory KOVO za tímto účelem vypracovala a realizovala více než 80 preventivních opatření vycházejících z konceptů Safe Production a Safe Office. Soustředila se zejména na velmi účinný a robustní systém pravidelného týdenního testování svých zaměstnanců. V roce 2021 provedla celkem 1 052 895 testů. Díky těmto opatřením nedošlo v roce 2021 k přerušení výroby z důvodu pandemie nemoci covid-19.

Společnost Škoda Auto vynaložila v roce 2021 na nákup výrobního materiálu 202,8 mld. Kč. To odpovídá meziročnímu poklesu o 700 mil. Kč, který zapříčinil pokračující výpadek dodávek čipů v průběhu celého roku 2021. Velká část tohoto objemu připadala na Českou republiku (37,1 %), následovanou Německem, kde oblast Nákupu pořídila přibližně čtvrtinu (26,1%) objemu výrobních materiálů. Celkový objem Všeobecného nákupu dosáhl hodnoty 33,6 mld. Kč, což znamená nárůst o 35,8% oproti roku 2020. V roce 2021 čítala databáze útvaru Výrobního nákupu 2 019 dodavatelů z celého světa. Všeobecný nákup evidoval dokonce více než 6 051 spolupracujících dodavatelů z celého světa Škoda Auto v roce 2021 celosvětově vyrobila 802 266 vozů značky Škoda (2020: 941 131 vozů). Pokles způsobila především pandemie nemoci covid-19 a její dopady na světovou ekonomiku. Největší problémy přinesla omezená dostupnost polovodičů, za níž stojí odstávka související s pandemií, bouře v Texasu či zemětřesení v Japonsku. Tento nedostatek polovodičů následně zapříčinil komplikace v celém zásobovacím řetězci. Společnost byla nucena snížit nejenom objem výroby vozů, ale také výrobu komponentů i nekompletních vozů. Prostřednictvím rozsáhlých hygienických opatření a změn v organizaci jednotlivých provozů se Společnost aktivně a účinně bránila šíření nákazy na pracovištích a maximálně chránila zdraví svých zaměstnanců. Automobilka spolu se svým sociálním partnerem Odbory KOVO za tímto účelem vypracovala a realizovala více než 80 preventivních opatření vycházejících z konceptů Safe Production a Safe Office. Soustředila se zejména na velmi účinný a robustní systém pravidelného týdenního testování svých zaměstnanců. V roce 2021 provedla celkem 1 052 895 testů. Díky těmto opatřením nedošlo v roce 2021 k přerušení výroby z důvodu pandemie nemoci covid-19.